L'intégration d'alimentateurs flexibles et de la technologie de capteurs intelligents a marqué une avancée significative dans l'automatisation du processus de placage électrolytique, garantissant précision et efficacité.

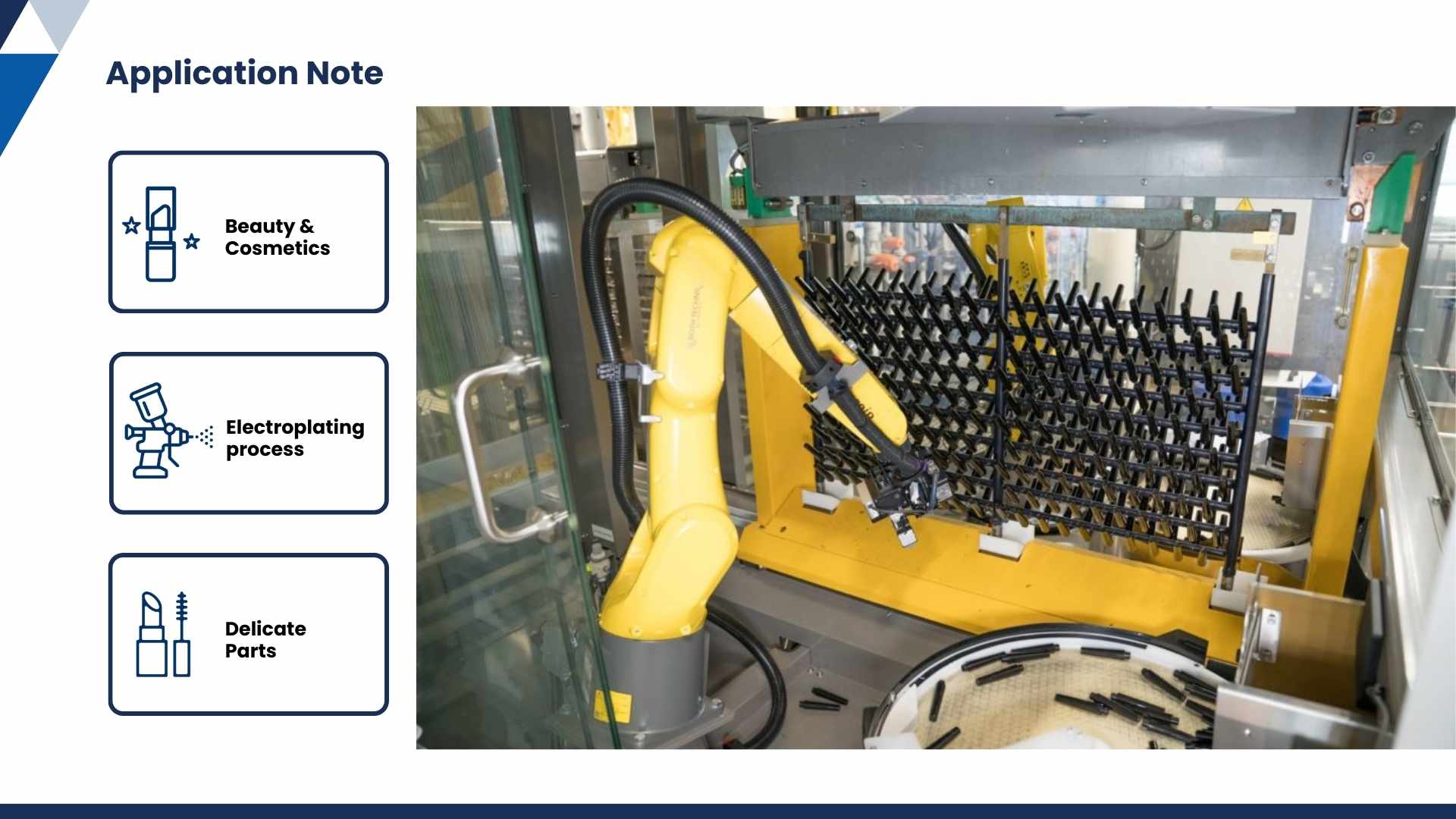

Étude de cas : en utilisant un capteur de profil intelligent de Baumer, quatre robots Fanuc Mate 200iD et quatre FlexiBowl® 650, Roth Technik a développé un système entièrement automatique pour les racks de placage.

Notre partenaire

Une passion profonde pour le design, la technologie et l'innovation caractérise Roth Technik. Avec un large champ d'activités allant de la robotique collaborative classique et émergente, en passant par des solutions d'automatisation astucieuses, la construction de machines spéciales, l'ingénierie des installations et le développement de produits, ils vous accompagnent dans chaque phase de votre projet.

Le défi

- Automatiser le processus de placage électrolytique pour pallier la pénurie de personnel qualifié.

- Exiger une solution peu encombrante pour la manipulation simultanée de plusieurs racks de placage électrolytique.

- Manipuler des produits délicats tels que des bouteilles de mascara.

- Il est nécessaire de résoudre le problème de l'exactitude de la position des racks, permettant aux robots d'apprendre les positions exactes des crochets pour chaque rack et d'assurer un positionnement précis des pièces sur les racks de placage électrolytique.

La solution

- Mise en place de deux cellules automatisées, chacune équipée de deux robots FANUC LR Mate 200iD.

- Introduction de deux FlexiBowl® 650 par cellule. Ce système d'alimentation flexible peut séparer et orienter délicatement des pièces fragiles, telles que des bouteilles de mascara.

- Intégration d'un capteur de profil compact OXM200 de Baumer, monté sur le bras du robot, pour la position exacte de chaque crochet individuel.

Les avantages

- Automatisation du processus traditionnellement manuel de chargement d'une machine de placage électrolytique, conduisant à des profits et à un retour sur investissement plus élevés.

- Création de deux cellules robotisées avec un agencement optimisé pour maximiser l'utilisation de l'espace.

- Flux de pièces fluide et continu, minimisant les goulets d'étranglement et réduisant les dommages aux pièces délicates.

- Capacité à traiter 15 millions de pièces par an, augmentant l'efficacité de la production. Ouvre la voie à des avancées futures dans la technologie de placage électrolytique.

Dans le domaine spécialisé du placage électrolytique, où Collini a mis en œuvre son système automatisé révolutionnaire, la demande de solutions de fabrication innovantes, précises et optimisées est devenue de plus en plus significative. En confrontant des défis uniques tels que la nécessité d'une haute précision dans le revêtement de petits articles complexes tels que les bouteilles de mascara, l'industrie recherche des solutions qui sont non seulement efficaces et adaptables, mais aussi durables. L'intégration de la technologie d'alimentation flexible dans ce processus améliore la productivité et la précision, tout en réduisant considérablement les coûts et les délais opérationnels. De manière cruciale, cette technologie démontre sa capacité à s'adapter aux besoins spécifiques du placage des pièces délicates.

Dans le cadre d'un partenariat stratégique avec Roth Technik, Collini a incorporé un système d'alimentation flexible avancé dans leur ligne de placage électrolytique de bouteilles de mascara. Cette configuration est complétée par une technologie robotique sophistiquée et un système de capteurs de haute précision, assurant un placement efficace et précis des bouteilles de mascara sur les racks de placage électrolytique. L'intégration des capacités de mesure et de détection tridimensionnelles du système de capteurs est cruciale dans cette configuration, facilitant le traitement fluide et ordonné des bouteilles tout en optimisant l'utilisation de l'espace.