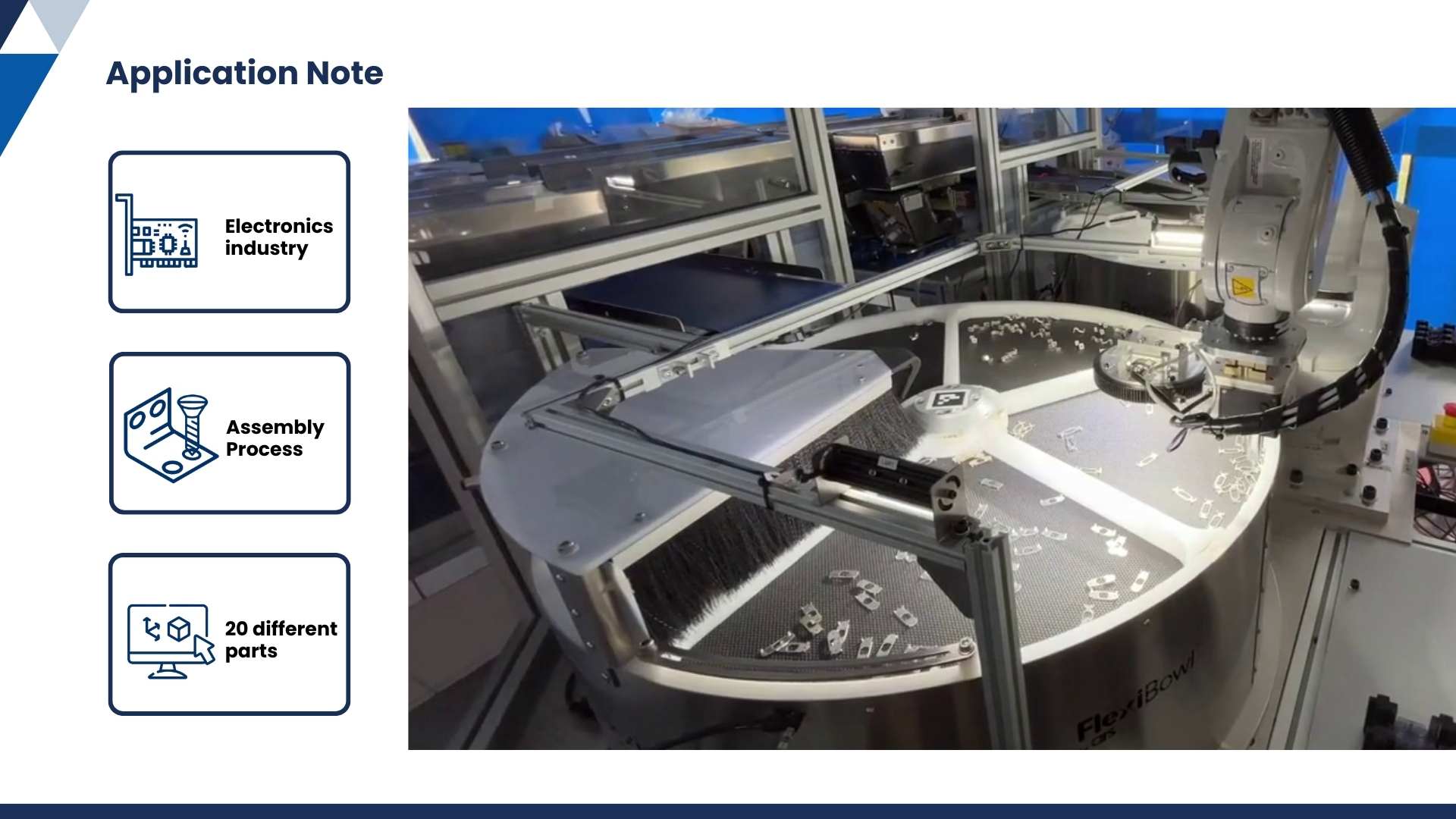

Le système gère 20 pièces métalliques dans une configuration compacte, avec des changements de production rapides entre des séries de 10 pièces.

Étude de cas : une solution d'alimentation pour gérer simultanément dix pièces métalliques différentes.

Notre partenaire

YK-Robotics étudie, conçoit, développe et réalise des systèmes robotiques avancés pour répondre aux différents besoins des processus industriels. L'équipe, composée de talentueux ingénieurs experts en robotique et de spécialistes en Machine Learning (apprentissage automatique), offre un service à 360 degrés, apportant à votre entreprise tout le potentiel de la robotique et de l'intelligence artificielle.

Clients finaux

Née en tant que petite entreprise dédiée à la construction de moules en plastique et au découpage fin, MSM STAMPI s'est par la suite spécialisée aussi dans le moulage de matières plastiques et de métaux. Au fil des ans, l'entreprise a développé et renforcé son savoir-faire, parvenant aujourd'hui à offrir un service complet et personnalisé pour satisfaire à toutes les exigences

ISOLEX a démarré ses activités en 1996 en se spécialisant dans la production d'isolateurs porteurs en résine époxy et de micro-interrupteurs pour l'industrie ferroviaire. Le savoir-faire du personnel dans ce domaine spécifique lui permet de produire en peu de temps une vaste gamme d'isolateurs qui, grâce à leur qualité supérieure, sont demandés par les principales entreprises opérant dans le domaine de la traction électrique.

Le défi

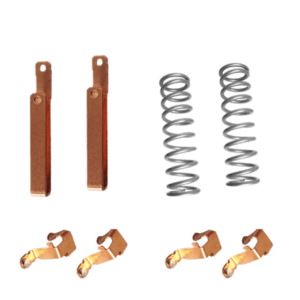

- Gérer 10 composants métalliques différents en même temps.

- Pouvoir s'adapter aux changements de production et gérer 10 pièces supplémentaires, pour un total de 20 composants différents.

- Garder une configuration compacte.

- Minimiser le gaspillage, augmenter l'efficacité, réduire le temps de production et les coûts d’exploitation.

La solution

- Deux alimentateurs FlexiBowl® 800 équipés d'un disque à 5 secteurs pour l'alimentation simultanée de dix composants métalliques différents.

- Un ABB IRB 1200 équipé d'un système de vision intégré pour augmenter la précision du processus.

- Une disposition innovante des trémies pour un processus de chargement contrôlé et ordonné.

Les avantages

- Une configuration de production optimisée avec une réduction des investissements en machines.

- Une grande précision et un taux d'erreur réduit pour un processus de production fiable et efficace.

- La flexibilité pour s'adapter rapidement aux besoins du marché et à l'introduction de nouveaux produits.

- L'élimination du besoin d'installer des machines personnalisées pour chaque type de composant, entraînant une optimisation des investissements.

“ Nous avons choisi Flexibowl pour cette application parce qu'il garantit la possibilité de gérer de manière flexible et compacte le prélèvement des différents éléments à manipuler. Pouvoir gérer dix composants différents en même temps avec seulement deux alimentateurs nous a permis d'optimiser l'espace de la cellule, tout en gardant la flexibilité nécessaire au processus. ”

Simone Sottocasa, responsable des ventes et de la communication chez YK-Robotics

Résumé

En collaboration avec notre partenaire YK Robotics, nous présentons un projet visant à améliorer la productivité par l'installation de deux alimentateurs flexibles FlexiBowl® 800 équipés d'un disque à 5 secteurs pour alimenter les pièces métalliques vers un robot ABB IRB 1200. Le système permet de gérer dix composants métalliques différents simultanément, avec la possibilité d'un changement de production rapide pour dix pièces supplémentaires, jusqu'à un total de vingt, le tout dans une configuration extrêmement compacte.

Aperçu du secteur

Dans le contexte compétitif actuel, l'optimisation et la flexibilité des configurations de production sont essentielles pour maintenir une position sur le marché. Nous vivons à l'ère de l'Industrie 4.0, caractérisée par des processus en constante évolution afin de répondre aux besoins changeants du marché et des nouvelles technologies. Un système optimisé permet de réduire les gaspillages, de maximiser l'efficacité, de réduire les temps de production et les coûts d’exploitation. La flexibilité, quant à elle, permet à la ligne de production de s'adapter rapidement pour introduire de nouveaux produits ou répondre aux variations du marché.