Cette étude de cas explore la transformation du processus de contrôle de la qualité et de palettisation des boulons d'une entreprise manufacturière grâce à des solutions d'automatisation de pointe.

Étude de cas : Système d'alimentation flexible pour le contrôle qualité et la palettisation

Le défi

- Développer un îlot automatisé capable de gérer les processus d'inspection et de palettisation au sein d'un aménagement compact.

- Utiliser un alimentateur flexible unique pour traiter une variété de types de boulons.

- Créer un espace de travail collaboratif et sûr pour l'interaction homme-machine.

- Améliorer les performances globales et minimiser les taux d'erreur.

La solution

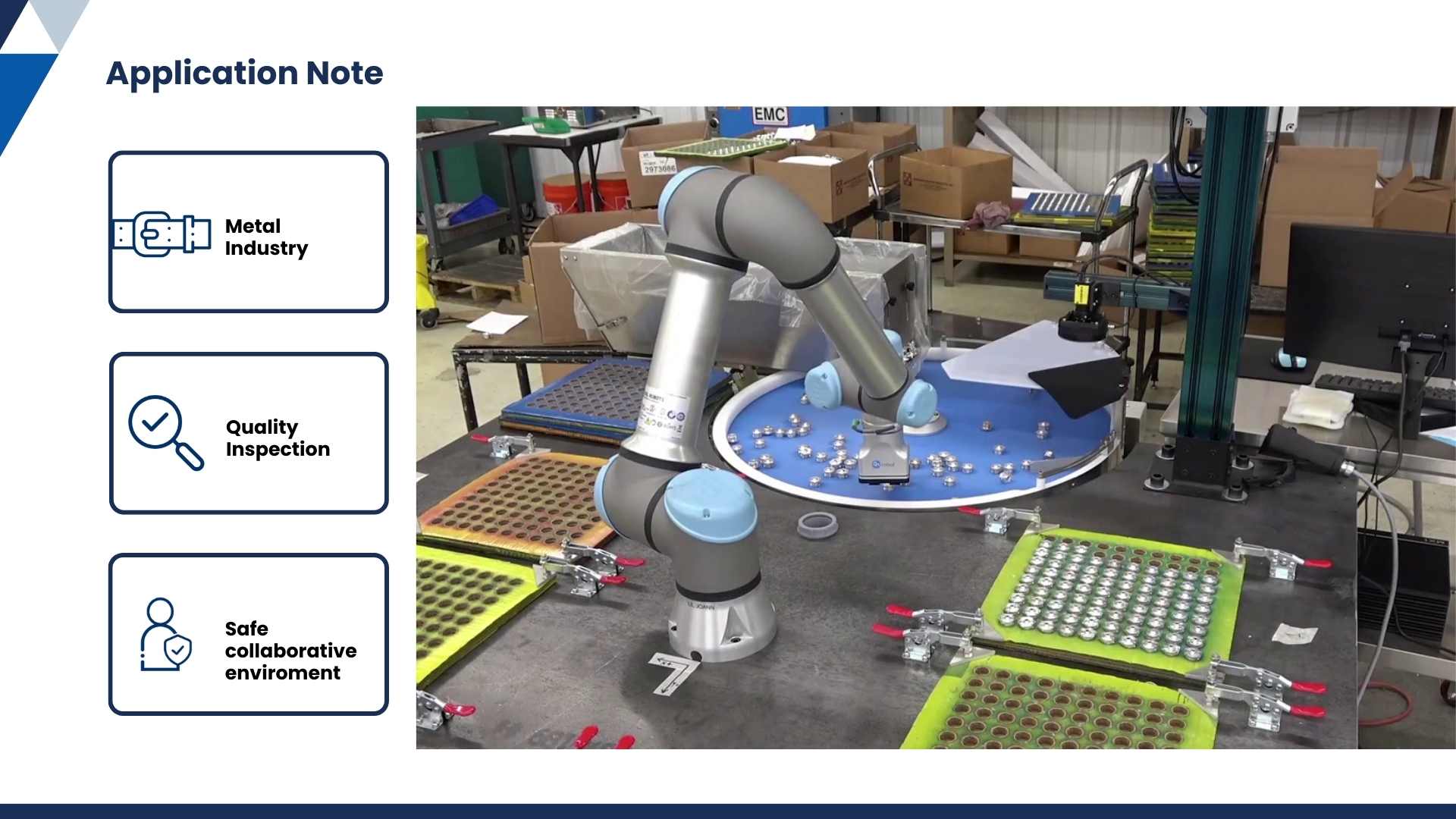

- Intégration du système d’alimentation FlexiBowl® 650 pour la manipulation de divers types de boulons, permettant un gain d'espace et une intégration harmonieuse dans la ligne de production pour un flux continu et constant de composants.

- Mise en œuvre de la solution collaborative Universal Robots pour améliorer l'efficacité et la précision en collaboration avec les opérateurs humains, optimisant le flux de travail dans les tâches de contrôle qualité et de palettisation.

- Intégration transparente dans les lignes de production existantes, grâce à la conception à fleur de sol du système, contribuant à une zone robotisée bien organisée et compacte.

- Réalisation d'un fonctionnement fluide et efficace grâce à la manipulation de divers types de boulons et à la garantie d'un flux constant de composants, optimisant ainsi les processus de contrôle et de palettisation.

Les avantages

- Création d'un îlot automatisé : Conception d'un îlot automatisé compact et optimisé pour gérer de manière centralisée diverses tâches, rationalisant la manipulation et le traitement de différents types de boulons au sein d'un système unique et efficace.

- Amélioration des performances : Augmentation notable de la productivité grâce à la manipulation continue et polyvalente de différents types de boulons, ce qui permet d'accroître le taux global de traitement des boulons sans nécessiter de réglages fréquents du système.

- Amélioration de la qualité : Mise en œuvre de systèmes de vision avancés et de mouvements robotiques précis, ce qui permet d'améliorer considérablement la précision des inspections et de garantir la livraison de boulons de haute qualité uniquement, réduisant ainsi drastiquement les taux d'erreur.

- Espace de travail collaboratif et sécurisé : Intégration d'une conception peu encombrante et de dispositifs de sécurité pour l'interaction homme-robot, favorisant un environnement de travail plus sûr et plus collaboratif et maximisant l'utilisation efficace de l'espace disponible.e.